Online

شرح مفصل للمواد الخام و عملية تصنيع أقطاب الجرافيت

2024-08-06

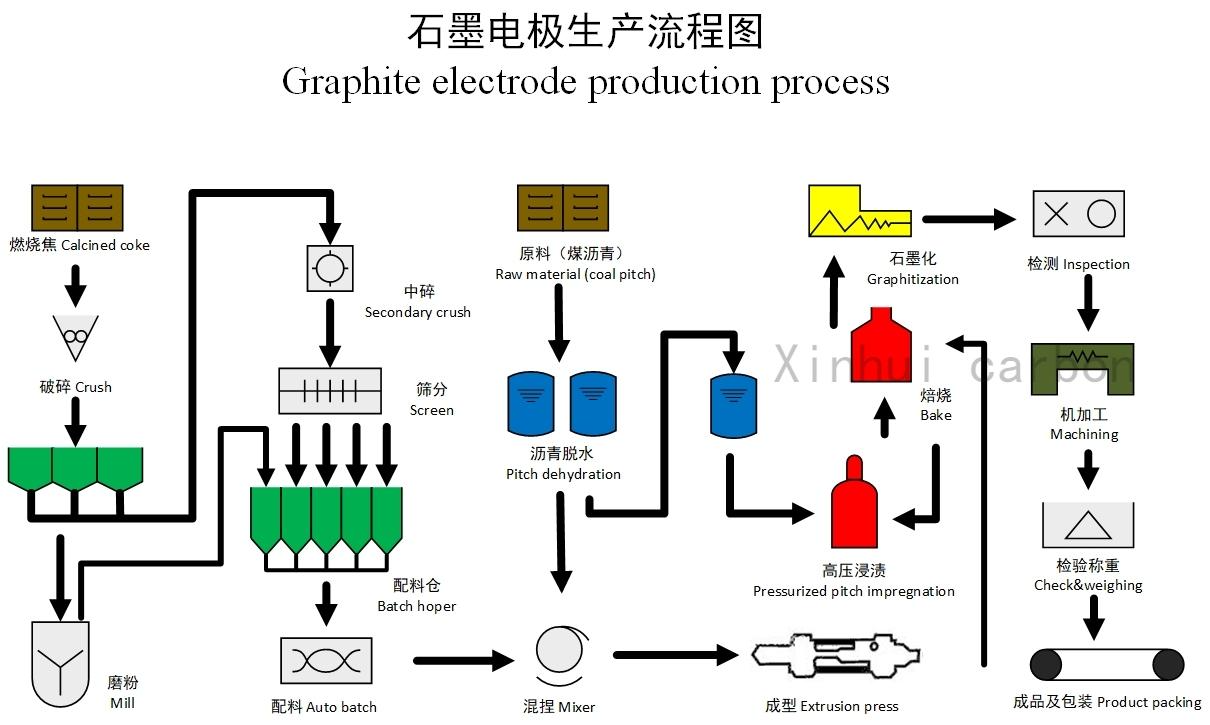

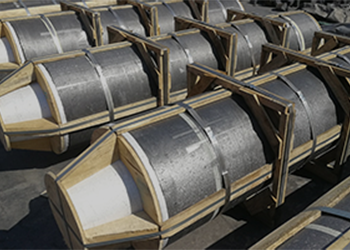

أقطاب الجرافيت هي نوع من المواد الموصلة المصنوعة من الجرافيت المقاومة لدرجات الحرارة العالية والتي يتم إنتاجها من خلال سلسلة من العمليات مثل الخلط والقولبة والتحميص والتشريب والجرافيت والمعالجة الميكانيكية باستخدام فحم البترول وفحم الإبرة كمواد مجمعة وقطران الفحم كمادة رابطة.

تعتبر أقطاب الجرافيت من المواد الموصلة المهمة لدرجات الحرارة العالية في صناعة الصلب في الفرن الكهربائي. يتم إدخال الطاقة الكهربائية إلى الفرن الكهربائي من خلال أقطاب الجرافيت، ويتم استخدام درجة الحرارة العالية الناتجة عن القوس بين طرف القطب والشحنة كمصدر للحرارة لصهر الشحنة لصناعة الصلب. تستخدم أفران حرق الخام الأخرى لصهر الفوسفور الأصفر والسيليكون الصناعي والمواد الكاشطة وغيرها من المواد أيضًا أقطاب الجرافيت كمواد موصلة. تُستخدم أقطاب الجرافيت أيضًا على نطاق واسع في القطاعات الصناعية الأخرى نظرًا لخصائصها الفيزيائية والكيميائية الممتازة والخاصة.

المواد الخام اللازمة لإنتاج أقطاب الجرافيت هي فحم البترول وفحم الإبرة وقطران الفحم.

فحم البترول هو منتج صلب قابل للاشتعال يتم الحصول عليه عن طريق فحم مخلفات البترول وإسفلت البترول. إنه أسود ومسامي، والكربون هو العنصر الرئيسي ومحتوى الرماد منخفض جدًا، وعادة ما يكون أقل من 0.5٪. ينتمي فحم البترول إلى فئة الكربون سهل الجرافيت. يستخدم فحم البترول على نطاق واسع في الصناعات الكيميائية والمعدنية وغيرها. إنه المادة الخام الرئيسية لإنتاج منتجات الجرافيت الاصطناعي ومنتجات الكربون للألمنيوم الكهربائي.

يمكن تقسيم فحم البترول إلى فحم خام وفحم محترق وفقًا لدرجة حرارة المعالجة الحرارية. الأول هو فحم البترول الذي يتم الحصول عليه عن طريق التكسير المتأخر، ويحتوي على كمية كبيرة من المواد المتطايرة وله قوة ميكانيكية منخفضة. يتم الحصول على فحم البترول المحترق عن طريق تكسير فحم البترول الخام. تنتج معظم المصافي في الصين فحم البترول الخام فقط، ويتم تنفيذ عمليات التكليس في الغالب في مصانع الكربون.

يمكن تقسيم فحم البترول إلى ثلاثة أنواع وفقًا لمحتوى الكبريت: فحم عالي الكبريت (محتوى كبريت أعلى من 1.5٪) وفحم متوسط الكبريت (محتوى كبريت 0.5٪ -1.5٪) وفحم منخفض الكبريت (محتوى كبريت أقل من 0.5٪). يستخدم فحم منخفض الكبريت بشكل عام في إنتاج أقطاب الجرافيت ومنتجات الجرافيت الاصطناعية الأخرى.

فحم الإبرة هو فحم عالي الجودة ذو ملمس ليفي واضح ومعامل تمدد حراري منخفض للغاية وسهولة في التكسير. عندما تنكسر كتلة الكوك، يمكن تقسيمها إلى جزيئات شريطية طويلة ورقيقة وفقًا للملمس (نسبة العرض إلى الارتفاع أعلى عمومًا من 1.75). يمكن ملاحظة البنية الليفية المتباينة الخواص تحت المجهر المستقطب، لذلك يطلق عليه فحم الإبرة.

إن التباين في الخواص الفيزيائية والميكانيكية لفحم الإبرة واضح جدًا. فهو يتمتع بموصلية كهربائية وحرارية جيدة موازية للمحور الطويل للجسيم، ومعامل التمدد الحراري منخفض. أثناء عملية التشكيل بالبثق، يتم ترتيب المحور الطويل لمعظم الجسيمات في اتجاه البثق. لذلك، يعد فحم الإبرة مادة خام رئيسية لتصنيع أقطاب الجرافيت عالية الطاقة أو فائقة الطاقة. تتميز أقطاب الجرافيت المصنعة بمقاومة منخفضة ومعامل تمدد حراري صغير ومقاومة جيدة للصدمات الحرارية.

ينقسم فحم الإبرة إلى فحم الإبرة القائم على الزيت المنتج من بقايا البترول كمواد خام وفحم الإبرة القائم على الفحم المنتج من مادة القطران الفحمي الخام المكرر.

قطران الفحم هو أحد المنتجات الرئيسية للمعالجة العميقة لقطران الفحم. إنه مزيج من الهيدروكربونات المختلفة. إنه شبه صلب أو صلب أسود عالي اللزوجة في درجة حرارة الغرفة. ليس له نقطة انصهار ثابتة. يلين ثم يذوب عند تسخينه. كثافته 1.25-1.35 جم / سم 3. وفقًا لنقطة تليينه، ينقسم إلى ثلاثة أنواع: الأسفلت منخفض الحرارة ومتوسط الحرارة وعالي الحرارة. يبلغ إنتاج الأسفلت متوسط الحرارة 54-56٪ من قطران الفحم. تكوين قطران الفحم معقد للغاية، وهو مرتبط بخصائص قطران الفحم ومحتوى الذرات غير المتجانسة، ويتأثر أيضًا بنظام عملية الكوك وظروف معالجة قطران الفحم. هناك العديد من المؤشرات التي يمكن من خلالها تحديد خصائص قطران الفحم، مثل نقطة تليين الأسفلت، والمادة غير القابلة للذوبان في التولوين (TI)، والمادة غير القابلة للذوبان في الكينولين (QI)، وقيمة الكوك، وريولوجيا قطران الفحم.

يستخدم قطران الفحم كمادة رابطة وعامل تشريب في صناعة الكربون. وأدائه له تأثير كبير على عملية إنتاج منتجات الكربون وجودتها. يستخدم الأسفلت الرابط عمومًا الأسفلت المعدل متوسط الحرارة أو متوسط الحرارة مع نقطة تليين معتدلة وقيمة تكويك عالية وراتينج بيتا مرتفع. يجب أن يستخدم عامل التشريب الأسفلت متوسط الحرارة مع نقطة تليين منخفضة ومؤشر جودة منخفض وخصائص ريولوجية جيدة.

التكليس: عملية إنتاج المعالجة الحرارية للمواد الخام الكربونية عند درجة حرارة عالية لإخراج الرطوبة والمواد المتطايرة الموجودة، وبالتالي تحسين الخصائص الفيزيائية والكيميائية للمواد الخام تسمى التكليس. بشكل عام، يتم تكليس المواد الخام الكربونية باستخدام الغاز والمواد المتطايرة الخاصة به كمصدر للحرارة، مع أعلى درجة حرارة تتراوح بين 1250-1350 درجة مئوية.

يسبب التكليس تغييرات عميقة في البنية التنظيمية والخصائص الفيزيائية والكيميائية للمواد الخام الكربونية، والتي تنعكس بشكل رئيسي في تحسين كثافة وقوة وتوصيل الفحم، وتحسين الاستقرار الكيميائي وخصائص مضادات الأكسدة في الفحم، ويضع الأساس للعمليات اللاحقة.

تشمل معدات التكليس الرئيسية أفران التكليس والأفران الدوارة والأفران الكهربائية. مؤشرات مراقبة جودة التكليس هي أن الكثافة الحقيقية لفحم البترول لا تقل عن 2.07 جم/سم3، والمقاومة الكهربائية لا تزيد عن 550 ميكرو أوم، والكثافة الحقيقية لفحم الإبرة لا تقل عن 2.12 جم/سم3، والمقاومة الكهربائية لا تزيد عن 500 ميكرو أوم.

سحق وتجميع المواد الخام

قبل الدفع، يجب سحق قطع كبيرة من فحم البترول المحروق وفحم الإبرة وطحنها وغربلتها.

يتضمن السحق المتوسط عادةً سحقًا إضافيًا لمواد يبلغ حجمها حوالي 50 مم من خلال كسارات الفك وكسارات المطرقة وكسارات الأسطوانة ومعدات السحق الأخرى إلى حجم الجسيمات 0.5-20 مم المطلوب للدفع.

الطحن هو عملية طحن المواد الخام الكربونية إلى جزيئات صغيرة مسحوقة بحجم جسيم أقل من 0.15 مم أو 0.075 مم من خلال معدات مثل مطاحن الأسطوانة المعلقة (مطاحن ريموند) ومطاحن الكرات.

الغربلة هي عملية تقسيم المواد ذات نطاق الحجم الواسع بعد السحق إلى عدة أحجام جسيمات ذات نطاق حجم أضيق من خلال سلسلة من المناخل ذات الفتحات الموحدة. يتطلب إنتاج الأقطاب الكهربائية الحالي عادةً 4-5 أحجام جسيمات و1-2 حجم مسحوق.

الدفع هو عملية إنتاج حساب ووزن وتركيز الكتل والمساحيق والمواد الرابطة بأحجام جسيمات مختلفة وفقًا لمتطلبات الصيغة. إن الملاءمة العلمية للصيغة واستقرار عملية التجميع هي واحدة من أهم العوامل المؤثرة على مؤشرات جودة المنتج والأداء.

تحتاج الصيغة إلى تحديد 5 جوانب:

① تحديد نوع المواد الخام؛

② تحديد نسبة الأنواع المختلفة من المواد الخام؛

③ تحديد تركيبة حجم الجسيمات للمواد الخام الصلبة؛

④ تحديد كمية المادة الرابطة؛

⑤ تحديد نوع وكمية المواد المضافة.

العجن: عملية خلط كمية معينة من المواد الحبيبية الكربونية والمساحيق ذات أحجام الجسيمات المختلفة مع كمية معينة من المادة الرابطة عند درجة حرارة معينة وعجنها في عجينة بلاستيكية تسمى العجن.

عملية العجن: الخلط الجاف (20-35 دقيقة) الخلط الرطب (40-55 دقيقة)

دور العجن:

① أثناء الخلط الجاف، يتم خلط المواد الخام المختلفة بالتساوي، ويتم خلط المواد الكربونية الصلبة ذات أحجام الجسيمات المختلفة بالتساوي وملؤها لتحسين كثافة الخليط؛

② بعد إضافة قطران الفحم، يتم خلط المادة الجافة والإسفلت بالتساوي، ويتم طلاء الأسفلت السائل بالتساوي وتسربه على سطح الجسيمات لتشكيل طبقة ربط الأسفلت، والتي تربط جميع المواد معًا، ثم تشكل عجينة بلاستيكية متجانسة، مما يساعد على التشكيل؛

③ يتغلغل جزء من قطران الفحم في الفراغات الداخلية للمادة الكربونية، مما يحسن كثافة العجينة وترابطها.

القولبة: تشير قولبة المواد الكربونية إلى العملية التي يخضع فيها معجون الكربون المعجن للتشوه البلاستيكي تحت القوة الخارجية التي تطبقها معدات القولبة، وأخيرًا يتم تشكيل جسم أخضر (أو منتج خام) ذو شكل وحجم وكثافة وقوة معينة.

فحص الجسم الأخضر: كثافة الحجم، طرق المظهر، التحليل

الخبز: هي عملية يتم فيها وضع الجسم الأخضر لمنتجات الكربون في فرن تسخين مصمم خصيصًا تحت حماية الحشوات للمعالجة الحرارية عالية الحرارة لتفحم قطران الفحم في الجسم الأخضر. يعمل فحم الأسفلت المتشكل بعد تفحم قطران الفحم على توحيد جزيئات المسحوق والركام الكربوني معًا. تتمتع منتجات الكربون المخبوزة بقوة ميكانيكية عالية ومقاومة منخفضة واستقرار حراري جيد واستقرار كيميائي.

يعد الخبز أحد العمليات الرئيسية في إنتاج المنتجات الكربونية، كما أنه جزء مهم من عمليات المعالجة الحرارية الرئيسية الثلاث في إنتاج أقطاب الجرافيت. دورة إنتاج الخبز طويلة (22-30 يومًا للخبز الأول و5-20 يومًا للخبز الثاني حسب نوع الفرن)، واستهلاك الطاقة مرتفع. جودة الخبز الأخضر للجسم لها تأثير معين على جودة المنتج النهائي وتكلفة الإنتاج.

يتم فحم القطران في الجسم الأخضر أثناء عملية الخبز، ويتم تفريغ حوالي 10٪ من المواد المتطايرة. في الوقت نفسه، يتقلص الحجم بنسبة 2-3٪، وفقدان الكتلة هو 8-10٪. تغيرت الخصائص الفيزيائية والكيميائية للخام الكربوني بشكل كبير أيضًا. بسبب زيادة المسامية، انخفضت كثافة الحجم من 1.70 جم / سم 3 إلى 1.60 جم / سم 3، وانخفضت المقاومة من حوالي 10000 ميكرو أوم إلى 40-50 ميكرو أوم، وتحسنت القوة الميكانيكية للخام المخبوز بشكل كبير.

الخبز الثانوي هو عملية يتم فيها خبز المنتج المخبوز مرة أخرى بعد التشريب لتفحم الأسفلت المشبع بمسام المنتج المخبوز. يجب خبز الأقطاب الكهربائية (جميع الأنواع باستثناء RP) وقطع الوصلات ذات متطلبات كثافة الحجم الأعلى مرتين، كما يجب غمس قطع الوصلات ثلاث مرات وخبزها أربع مرات أو غمسها مرتين وخبزها ثلاث مرات.

الأنواع الرئيسية لأفران التحميص:

التشغيل المستمر----فرن حلقي (مع غطاء، بدون غطاء)، فرن نفقي

التشغيل المتقطع----فرن تيار الهواء الهابط، فرن التحميص السفلي للسيارة، فرن التحميص الصندوقي

منحنى التحميص ودرجة الحرارة القصوى:

التحميص الأولي----320، 360، 422، 480 ساعة، 1250 درجة مئوية

التحميص الثانوي----125، 240، 280 ساعة، 700-800 درجة مئوية

فحص المنتجات المحمصة: طرق المظهر، المقاومة، الكثافة الظاهرية، قوة الضغط، تحليل البنية الداخلية

التشريب هو عملية يتم فيها وضع مادة الكربون في وعاء ضغط ويتم تشريب الأسفلت المشبع بالسائل في مسام قطب المنتج تحت ظروف درجة حرارة وضغط معينة. والغرض من ذلك هو تقليل مسامية المنتج وزيادة الكثافة الظاهرية والقوة الميكانيكية للمنتج وتحسين التوصيل الكهربائي والحراري للمنتج.

تدفق العملية والمعايير الفنية ذات الصلة بالتشريب هي: تحميص الخامة - تنظيف السطح - التسخين المسبق (260-380 درجة مئوية، 6-10 ساعات) - التحميل في خزان التشريب - الشفط (8-9 كيلو باسكال، 40-50 دقيقة) - حقن الأسفلت (180-200 درجة مئوية) - الضغط (1.2-1.5 ميجا باسكال، 3-4 ساعات) - عودة الأسفلت - التبريد (داخل أو خارج الخزان)

فحص المنتجات المشربة: معدل زيادة وزن التشريب G=(W2-W1)/W1×100 %

معدل زيادة وزن منتج التشريب الأولي ≥14%

معدل زيادة وزن منتج التشريب الثانوي ≥9%

معدل زيادة وزن منتج التشريب الثالث ≥5%

تشير عملية الجرافيت إلى عملية المعالجة الحرارية عالية الحرارة لتسخين منتجات الكربون إلى أكثر من 2300 درجة مئوية في وسط وقائي في فرن كهربائي عالي الحرارة لتحويل الكربون ذي البنية الطبقية الفوضوية غير المتبلورة إلى بنية بلورية جرافيتية منظمة ثلاثية الأبعاد.

غرض ووظيفة الجرافيت:

① تحسين التوصيل الكهربائي والحراري للمواد الكربونية (تقل المقاومة بمقدار 4-5 مرات، وتزداد التوصيل الحراري بحوالي 10 مرات)؛

② تحسين مقاومة الاهتزاز الحراري والاستقرار الكيميائي للمواد الكربونية (ينخفض معامل التمدد الخطي بنسبة 50-80٪)؛

③ جعل المواد الكربونية مشحمة ومقاومة للتآكل؛

④ طرد الشوائب وتحسين نقاء المواد الكربونية (ينخفض محتوى الرماد في المنتج من 0.5-0.8٪ إلى حوالي 0.3٪).

تنفيذ عملية الجرافيت:

يتم إجراء عملية تحويل المواد الكربونية إلى جرافيت عند درجة حرارة عالية تتراوح بين 2300 و3000 درجة مئوية، وبالتالي لا يمكن تحقيق ذلك في الصناعة إلا من خلال التسخين الكهربائي، أي أن التيار يمر مباشرة عبر المنتج المحمص الساخن. في هذا الوقت، يكون المنتج المحمص المحمل في الفرن عبارة عن موصل يولد درجة حرارة عالية من خلال التيار وجسم يتم تسخينه إلى درجة حرارة عالية.

أنواع الأفران المستخدمة حاليًا على نطاق واسع هي فرن الجرافيت Acheson وفرن التوصيل الحراري الداخلي (LWG). يتميز الأول بإنتاجية كبيرة وفرق كبير في درجة الحرارة واستهلاك عالٍ للطاقة، بينما يتميز الأخير بوقت تسخين قصير واستهلاك منخفض للطاقة ومقاومة موحدة ولكن من الصعب تركيب المفاصل.

إن التحكم في عملية الجرافيت هو تحديد منحنى الطاقة المقابل لارتفاع درجة الحرارة عن طريق قياس درجة الحرارة. يبلغ وقت التشغيل 50-80 ساعة لفرن Acheson و9-15 ساعة لفرن LWG.

إن استهلاك الطاقة لعملية الجرافيت كبير جدًا، وعادةً ما يكون 3200-4800 كيلو وات في الساعة، وتمثل تكلفة العملية حوالي 20-35٪ من إجمالي تكلفة الإنتاج.

فحص المنتجات الجرافيتية: طرق المظهر، اختبار المقاومة

التصنيع: الغرض من تصنيع مواد الجرافيت الكربوني هو الاعتماد على القطع لتحقيق الحجم والشكل والدقة المطلوبة، وما إلى ذلك، لصنع أجسام الأقطاب الكهربائية والمفاصل التي تلبي متطلبات الاستخدام.

تنقسم معالجة أقطاب الجرافيت إلى عمليتي معالجة مستقلتين: جسم القطب الكهربائي والمفاصل.

تتضمن معالجة الجسم ثلاث عمليات: ثقب وسطح الطرف المسطح الخشن، وتحويل الدائرة الخارجية والوجه المسطح الناعم، وخيط الطحن. يمكن تقسيم معالجة الوصلات المخروطية إلى 6 عمليات: القطع، والوجه النهائي المسطح، وتحويل السطح المخروطي، وخيط الطحن، والحفر والبراغي، والشق.

وضع توصيل الوصلة الكهربية: توصيل الوصلة الكهربية (ثلاثة مشابك بقطر بوصة واحدة وأربعة مشابك بقطر بوصة واحدة)، توصيل الوصلة الكهربية الأسطوانية، توصيل مقعر محدب (توصيل مشبك ذكر وأنثى)

التحكم في دقة المعالجة: انحراف مخروط الخيط، وميل الخيط، وانحراف القطر الرئيسي للوصلة (الثقب)، ومحورية فتحة الوصلة، وعمودية فتحة الوصلة، وتسطيح سطح نهاية الوصلة الكهربية، وانحراف الوصلة بأربع نقاط، وما إلى ذلك. يتم الفحص باستخدام مقاييس الحلقات الخاصة ومقاييس اللوحة.

فحص الأقطاب الكهربية النهائية: الدقة، والوزن، والطول، والقطر، وكثافة الحجم، والمقاومة، ودقة التركيب المسبق، وما إلى ذلك.

المدونات ذات الصلة

أسباب ظهور الشقوق في المنتجات الكربونية أثناء الخبز وطرق علاجها

نظرًا لأن المادة الرابطة المستخدمة في معظم منتجات الكربون هي قطران الفحم، أثناء عملية التحميص، يخضع المنتج الخام إلى المنتج المحمص لعملية تتراوح من التصلب (قوة المنتج الخام) إلى التليين والتصلب (قوة المنتج المحمص).

هل يخفي الجرافيت في الواقع "منجمًا تكنولوجيًا"؟ الاحتياطيات لا تقل عن مليون طن!

في السنوات القليلة الماضية، اجتذبت إعادة تدوير بطاريات الليثيوم المستهلكة اهتمامًا واسع النطاق، ولم يتضاءل الحماس. على وجه الخصوص، يحتوي القطب الموجب على عناصر معدنية عالية القيمة مثل الليثيوم والكوبالت والنيكل والمنجنيز، والحماس لإعادة التدوير يضاهي التنقيب عن الذهب في "مناجم حضرية".

بانوراما لسلسلة صناعة الجرافيت الخاصة

تشير مواد الجرافيت الخاصة إلى الجرافيت الذي يحتوي على نسبة كتلة كربونية أكبر من 99٪، والمعروف أيضًا باسم "الجرافيت العالي الثلاثي" (قوة عالية، كثافة عالية، نقاء عالي)، والذي ينتمي إلى مواد الكربون الجديدة.

تطبيقات طرفية الجرافيت المتخصصة

في السنوات الأخيرة، لا تزال تطبيقات الجرافيت الخاص في المصب تتوسع. وباعتبارها مادة جديدة ذات خصائص ممتازة متعددة، فإن سوق صناعة الجرافيت الخاص لا يزال غير مشبع ويواجه فرصًا جديدة.

أسباب ظهور الشقوق في المنتجات الكربونية أثناء الخبز وطرق علاجها

نظرًا لأن المادة الرابطة المستخدمة في معظم منتجات الكربون هي قطران الفحم، أثناء عملية التحميص، يخضع المنتج الخام إلى المنتج المحمص لعملية تتراوح من التصلب (قوة المنتج الخام) إلى التليين والتصلب (قوة المنتج المحمص).

هل يخفي الجرافيت في الواقع "منجمًا تكنولوجيًا"؟ الاحتياطيات لا تقل عن مليون طن!

في السنوات القليلة الماضية، اجتذبت إعادة تدوير بطاريات الليثيوم المستهلكة اهتمامًا واسع النطاق، ولم يتضاءل الحماس. على وجه الخصوص، يحتوي القطب الموجب على عناصر معدنية عالية القيمة مثل الليثيوم والكوبالت والنيكل والمنجنيز، والحماس لإعادة التدوير يضاهي التنقيب عن الذهب في "مناجم حضرية".

بانوراما لسلسلة صناعة الجرافيت الخاصة

تشير مواد الجرافيت الخاصة إلى الجرافيت الذي يحتوي على نسبة كتلة كربونية أكبر من 99٪، والمعروف أيضًا باسم "الجرافيت العالي الثلاثي" (قوة عالية، كثافة عالية، نقاء عالي)، والذي ينتمي إلى مواد الكربون الجديدة.

تطبيقات طرفية الجرافيت المتخصصة

في السنوات الأخيرة، لا تزال تطبيقات الجرافيت الخاص في المصب تتوسع. وباعتبارها مادة جديدة ذات خصائص ممتازة متعددة، فإن سوق صناعة الجرافيت الخاص لا يزال غير مشبع ويواجه فرصًا جديدة.

اتصل بنا