Online

أسباب ظهور الشقوق في المنتجات الكربونية أثناء الخبز وطرق علاجها

2024-08-06

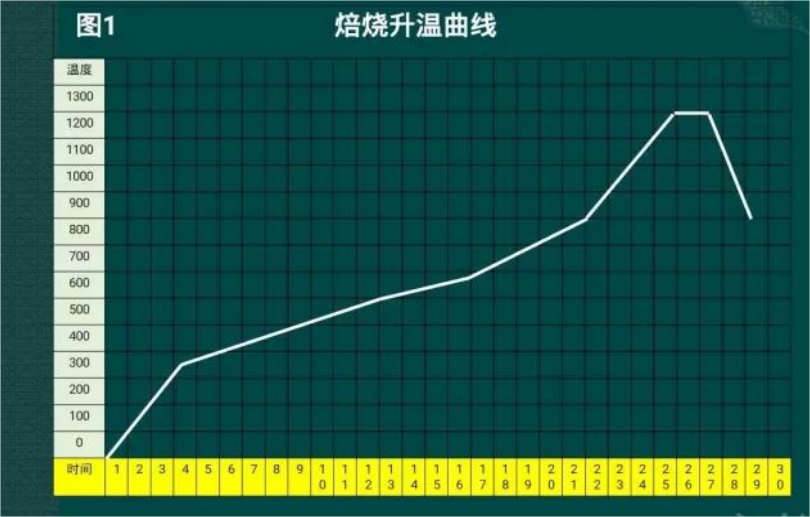

نظرًا لأن المادة الرابطة المستخدمة في معظم منتجات الكربون هي قطران الفحم، أثناء عملية التحميص، فإن المنتج الخام إلى المنتج المحمص له عملية من التصلب (قوة المنتج الخام) إلى التليين والتصلب (قوة المنتج المحمص). أثناء عملية ارتفاع درجة حرارة التحميص، يتمدد المنتج مع ارتفاع درجة الحرارة، وينكمش بعنف وينكمش ببطء. قوة المنتج لها عملية من قوية إلى ضعيفة إلى قوية تدريجيًا. ومع ذلك، بسبب قيود معدات التحميص والعملية، فإن المنتج غير متسق ككل في التغييرات المذكورة أعلاه، ولكن لديه فرق في التدرج في درجة الحرارة. هذا التناقض في درجات الحرارة الداخلية والخارجية يسبب تمددًا وانكماشًا غير متسقين. عندما يتصلب المنتج، سيتم توليد الإجهاد. عندما يتجاوز إجهاد المنتج بسبب الانكماش أو عدم اتساق التمدد قوته الخاصة، سيتم توليد شقوق مختلفة ومنتجات نفايات، وحتى "عدم وجود حبوب" سيتم حصادها في الحالات الشديدة. تسلط هذه المقالة الضوء على الأسباب المختلفة للتشققات الناتجة عن معدل ارتفاع درجة الحرارة غير المعقول (منحنى التحميص غير العقلاني) أثناء التحميص، وتحاول صياغة تدابير مضادة للرجوع إليها.

1. آلية عملية التحميص

2. أسباب إنتاج النفايات بسبب منحنى التحميص غير المعقول

3. التسخين البطيء في مرحلة التسخين المسبق

4. التسخين السريع في مرحلة تطاير الكسور الخفيفة

5. التسخين السريع في المرحلة الأولية من البلمرة الحرارية

6. التبريد السريع

7. أسباب أخرى

8. التدابير المضادة لنفايات التشقق في عملية التحميص

9. الانتباه إلى اختبار تحميص المعجون

10. تصميم وتحسين منحنى ارتفاع درجة حرارة التحميص

11. القضاء على المشاكل الناجمة عن أسباب أخرى

1. مقدمة لآلية التحميص

2. مقدمة موجزة عن آلة التحميص

العوامل المؤثرة على تقسيم مراحل التحميص

مواصفات المنتج

حجم جزيئات المواد الخام الصلبة

عملية التشكيل والطريقة

خصائص فرن التحميص (فرق درجة الحرارة في الفرن، فرق درجة الحرارة بين الأفران، الضغط السلبي، إلخ)

خصائص الأسفلت

الخصائص بعد خلط الأسفلت بالمواد الخام الصلبة

3. مقدمة موجزة عن آلية التحميص

العوامل المؤثرة على تقسيم مراحل التحميص

قياس مرحلة البلمرة الحرارية للإسفلت عند درجة حرارة متوسطة للإسفلت

درجة حرارة الغرفة -200 درجة مئوية: يذوب الإسفلت من الزجاج إلى السائل

200 درجة مئوية -400 درجة مئوية: يتطاير الجزء الخفيف

400 درجة مئوية -480 درجة مئوية: التحلل الحراري السريع لمكونات الإسفلت

480 درجة مئوية -550 درجة مئوية: يضعف تفاعل التحلل الحراري، ويتعزز تفاعل التكثيف المتعدد، ويشكل شبه فحم الكوك 550 درجة مئوية -800 درجة مئوية: يستمر تفريغ الهيدروجين والميثان، وتزداد كثافة وقوة الكوك

>800 درجة مئوية: يتم تفريغ كمية صغيرة من الغاز وتثبيتها عند 1100 درجة مئوية

4. مقدمة عن آلية التحميص

العوامل المؤثرة على تقسيم مراحل التحميص

الاستنتاج: مختلف الأسفلت له منحنيات مختلفة لدرجات حرارة البلمرة التحلل الحراري،

المواد الخام المختلفة ومجموعات الأسفلت لها منحنيات مختلفة لبلمرة التحلل الحراري

إذا تم إجراء عينات اختبار للإسفلت والمواد الخام المستخدمة، يمكن التمييز بشكل أساسي بين المراحل المختلفة للتحميص بدقة، مما يضع الأساس للصياغة العلمية لمنحنيات التحميص وتحسين كفاءة التحميص.

بالطبع، تؤثر عوامل مثل نوع المواد الخام المستخدمة، وطريقة التشكيل، ومادة وحجم جزيئات مادة العزل للتحميص، وبنية الفرن أيضًا على تقسيم مراحل التحميص.

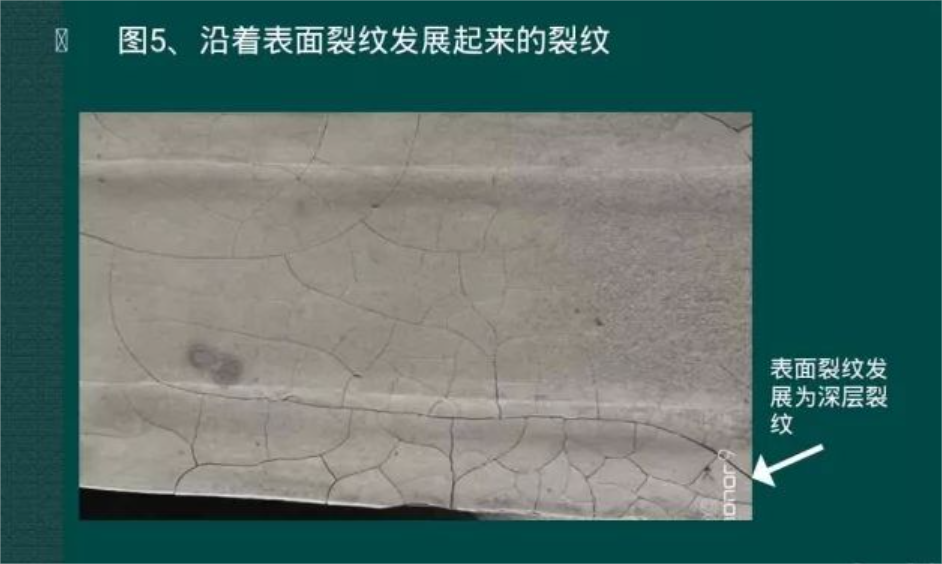

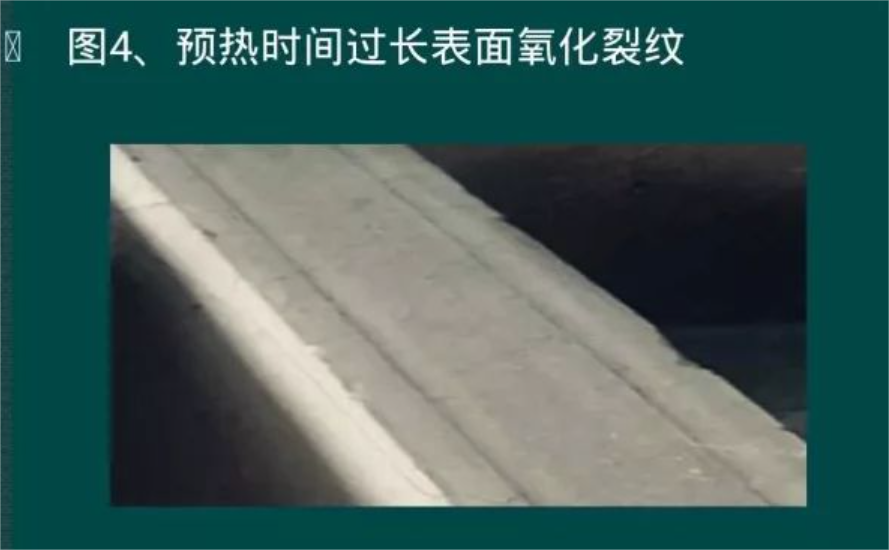

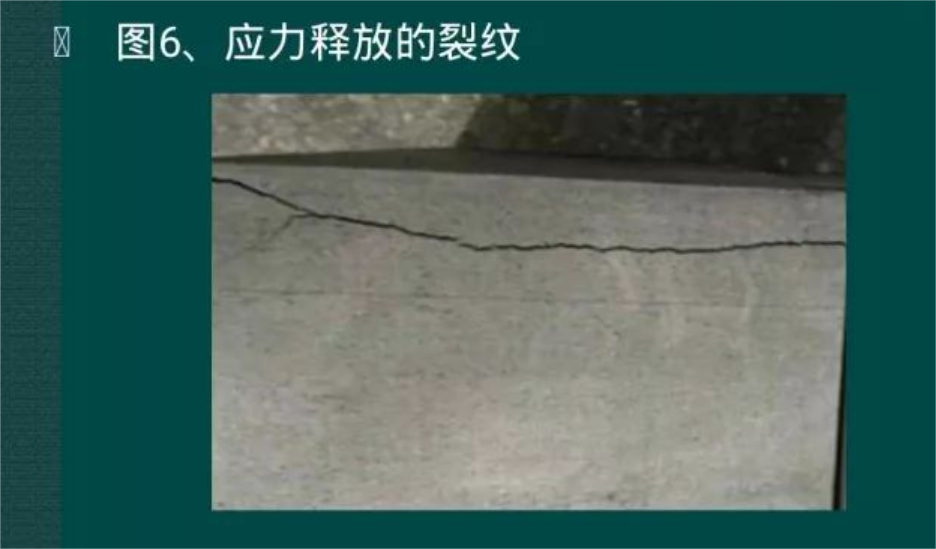

5. أسباب منحنيات التحميص غير المعقولة لإنتاج نفايات

1. مرحلة التسخين المسبق بطيئة للغاية: يتأكسد الأسفلت السطحي للمنتج ويتقشر (يتشقق) ويتقلص. نظرًا لأن المعجون الموجود أسفل السطح لا يزال في حالة ناعمة، فإن شق انكماش السطح هذا يتجلى في شكل شقوق شبكية غير منتظمة بعمق ضحل (انظر الشكل 4). إذا كان منحنى التسخين اللاحق طبيعيًا، فلا يزال بإمكان المنتج أن يتمتع ببنية جيدة في الداخل. من المرجح أن يحدث هذا الموقف عند استخدام الأسفلت بنقطة تليين منخفضة كمادة رابطة. إذا كان التسخين اللاحق غير طبيعي، فمن الممكن أن يمتد على طول الشقوق السطحية ويتطور إلى شقوق أكبر (انظر الشكل 5). إذا ارتفعت درجة الحرارة ببطء شديد أثناء مرحلة التسخين المسبق، فلن تكون هناك شقوق في بعض الأحيان، ولكن كثافة السطح ستصبح أقل وسيكون اللون مختلفًا أيضًا. في هذه المرحلة، تتمتع بعض المنتجات ذات عمليات الصب الخاصة باحتباس إجهاد داخلي كبير نسبيًا. قد تتسبب درجة حرارة التسخين المسبق غير المتساوية أيضًا في حدوث شقوق بسبب إطلاق الإجهاد. معظم الشقوق عمودية على سطح المنتج الذي يتحمل الإجهاد. (انظر الشكل 6).

6. أسباب الهدر الناتج عن منحنى التحميص غير المعقول

ترتفع درجة الحرارة بسرعة كبيرة في المرحلة الأولية من تطاير الكسر الخفيف وبلمرة الأسفلت الحرارية؛

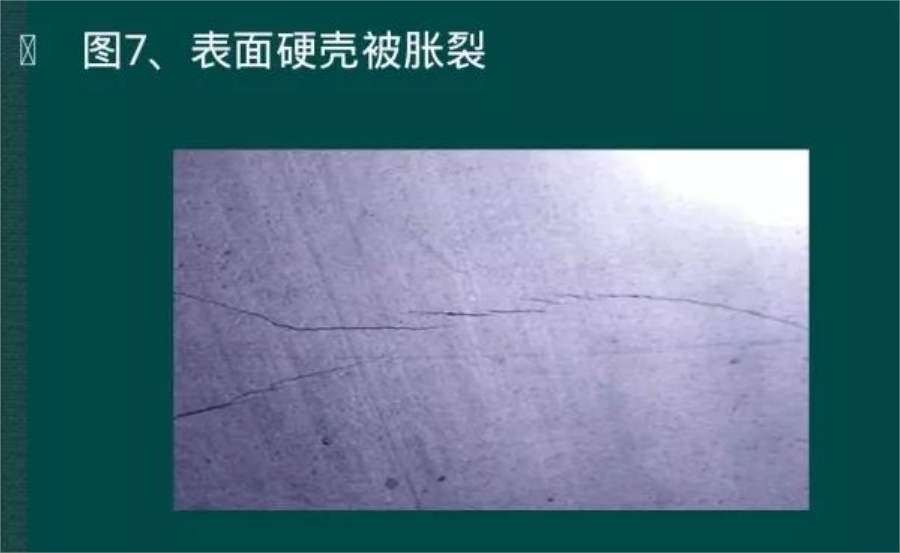

يتطاير السطح بسرعة كبيرة ويبدأ في الانكماش وتكوين قشرة صلبة، بينما لا تزال الطبقة الداخلية تذوب وتتمدد، مما يتسبب في تشقق الطبقة السطحية (انظر الشكل 7)؛

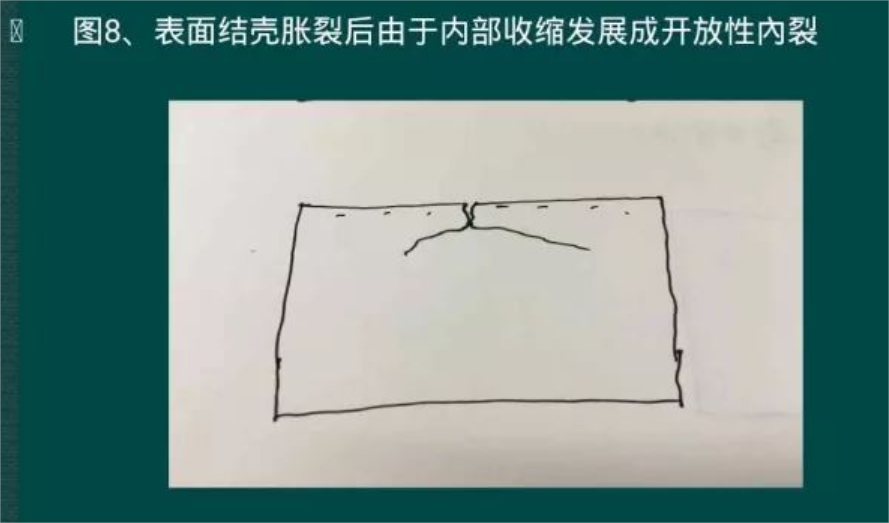

تشكل الطبقة السطحية قشرة بسرعة كبيرة وتفحم، مما يخلق مقاومة كبيرة لفيضان كمية كبيرة من المواد المتطايرة بالداخل، مما يتسبب في

تشقق سطح المنتج، وفي بعض الأحيان يتطور هذا الشق إلى شق داخلي (انظر الشكل 8)؛

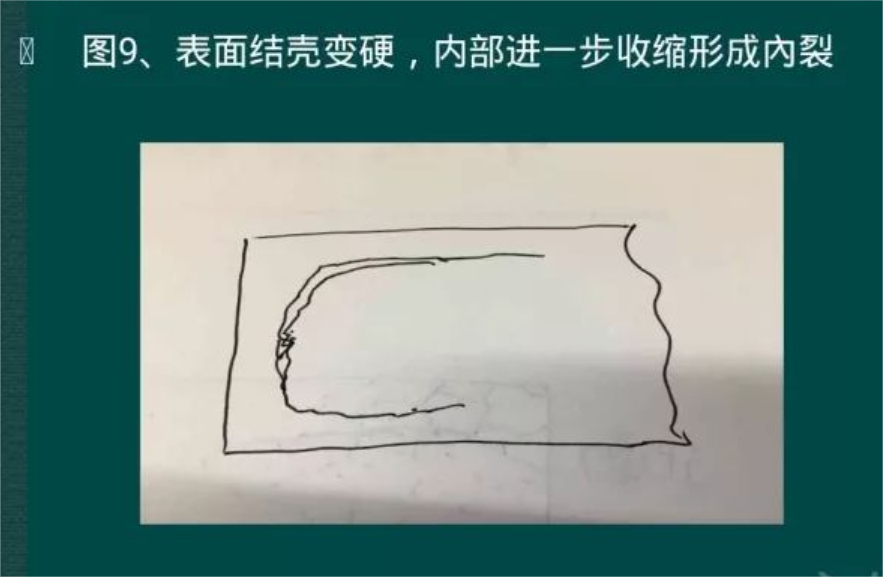

بعد أن تشكل الطبقة السطحية قشرة صلبة، ومع استمرار ارتفاع درجة الحرارة، تفقد القشرة الصلبة مرونتها لتتقلص إلى الداخل، وتنفصل الطبقة الداخلية عن القشرة الصلبة السطحية أثناء عملية الانكماش اللاحقة، لتشكل شقًا داخليًا (انظر الشكل 9)؛

7. أسباب الهدر الناتج عن منحنى التحميص غير المعقول

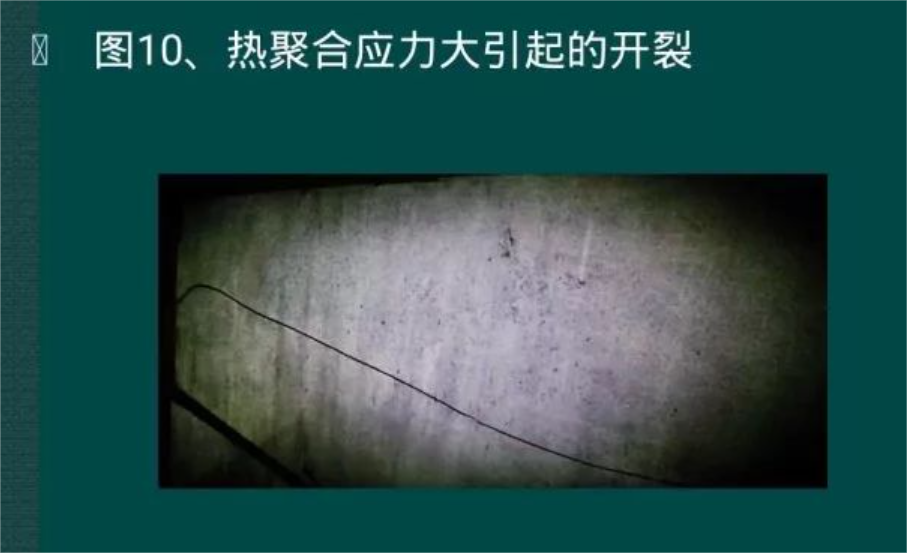

ارتفاع درجة الحرارة بسرعة كبيرة في مرحلة البلمرة الحرارية؛

لا يتم فصل المرحلة الأولية من البلمرة الحرارية ومرحلة تطاير الكسور الخفيفة تمامًا. عندما يبدأ تطاير الكسور الخفيفة، تتكشف البلمرة الحرارية أيضًا تدريجيًا مع زيادة درجة الحرارة. مظهر المنتج هو أنه يتصلب تدريجيًا من التليين، ويتغير انكماش الحجم من سريع إلى بطيء، ويفقد مرونته تدريجيًا وتزداد قوته تدريجيًا. مشكلة التشقق في هذا الوقت هي أن فرق درجة الحرارة من السطح إلى داخل المنتج يسبب انكماشًا غير متناسق، مما ينتج عنه إجهاد. عندما يكون الإجهاد أكبر من قوة المنتج نفسه، فإن المنتج سوف "ينكسر". هذا النوع من التشقق يكون أعمق بشكل عام وغالبًا ما يتشقق على طول العيوب أو نقاط الإجهاد في المنتج نفسه. تكون الشقوق طويلة نسبيًا (انظر الشكل 10) وأكثر "حسمًا". نظرًا لأن المنتج يتقلص بسرعة نسبية في المرحلة المبكرة من البلمرة الحرارية، فغالبًا ما تحدث مشاكل في هذه المرحلة؛ في المرحلة اللاحقة من البلمرة الحرارية، يميل شكل الكوك الرابط إلى أن يكون مستقرًا وتزداد قوة المنتج تدريجيًا، وغالبًا ما لا يكون من السهل حدوث المشكلات.

المدونات ذات الصلة

شرح مفصل للمواد الخام و عملية تصنيع أقطاب الجرافيت

أقطاب الجرافيت هي نوع من المواد الموصلة المصنوعة من الجرافيت المقاومة لدرجات الحرارة العالية والتي يتم إنتاجها من خلال سلسلة من العمليات مثل الخلط والقولبة والتحميص والتشريب والجرافيت والمعالجة الميكانيكية باستخدام فحم البترول وفحم الإبرة كمواد مجمعة وقطران الفحم كمادة رابطة.

هل يخفي الجرافيت في الواقع "منجمًا تكنولوجيًا"؟ الاحتياطيات لا تقل عن مليون طن!

في السنوات القليلة الماضية، اجتذبت إعادة تدوير بطاريات الليثيوم المستهلكة اهتمامًا واسع النطاق، ولم يتضاءل الحماس. على وجه الخصوص، يحتوي القطب الموجب على عناصر معدنية عالية القيمة مثل الليثيوم والكوبالت والنيكل والمنجنيز، والحماس لإعادة التدوير يضاهي التنقيب عن الذهب في "مناجم حضرية".

بانوراما لسلسلة صناعة الجرافيت الخاصة

تشير مواد الجرافيت الخاصة إلى الجرافيت الذي يحتوي على نسبة كتلة كربونية أكبر من 99٪، والمعروف أيضًا باسم "الجرافيت العالي الثلاثي" (قوة عالية، كثافة عالية، نقاء عالي)، والذي ينتمي إلى مواد الكربون الجديدة.

تطبيقات طرفية الجرافيت المتخصصة

في السنوات الأخيرة، لا تزال تطبيقات الجرافيت الخاص في المصب تتوسع. وباعتبارها مادة جديدة ذات خصائص ممتازة متعددة، فإن سوق صناعة الجرافيت الخاص لا يزال غير مشبع ويواجه فرصًا جديدة.

شرح مفصل للمواد الخام و عملية تصنيع أقطاب الجرافيت

أقطاب الجرافيت هي نوع من المواد الموصلة المصنوعة من الجرافيت المقاومة لدرجات الحرارة العالية والتي يتم إنتاجها من خلال سلسلة من العمليات مثل الخلط والقولبة والتحميص والتشريب والجرافيت والمعالجة الميكانيكية باستخدام فحم البترول وفحم الإبرة كمواد مجمعة وقطران الفحم كمادة رابطة.

هل يخفي الجرافيت في الواقع "منجمًا تكنولوجيًا"؟ الاحتياطيات لا تقل عن مليون طن!

في السنوات القليلة الماضية، اجتذبت إعادة تدوير بطاريات الليثيوم المستهلكة اهتمامًا واسع النطاق، ولم يتضاءل الحماس. على وجه الخصوص، يحتوي القطب الموجب على عناصر معدنية عالية القيمة مثل الليثيوم والكوبالت والنيكل والمنجنيز، والحماس لإعادة التدوير يضاهي التنقيب عن الذهب في "مناجم حضرية".

بانوراما لسلسلة صناعة الجرافيت الخاصة

تشير مواد الجرافيت الخاصة إلى الجرافيت الذي يحتوي على نسبة كتلة كربونية أكبر من 99٪، والمعروف أيضًا باسم "الجرافيت العالي الثلاثي" (قوة عالية، كثافة عالية، نقاء عالي)، والذي ينتمي إلى مواد الكربون الجديدة.

تطبيقات طرفية الجرافيت المتخصصة

في السنوات الأخيرة، لا تزال تطبيقات الجرافيت الخاص في المصب تتوسع. وباعتبارها مادة جديدة ذات خصائص ممتازة متعددة، فإن سوق صناعة الجرافيت الخاص لا يزال غير مشبع ويواجه فرصًا جديدة.

اتصل بنا